オフセット印刷で比較的遭遇しやすいトラブルのひとつが「裏移り」です。

今回は裏移りの原因や対策、裏移りしやすいデザインなどを紹介します。

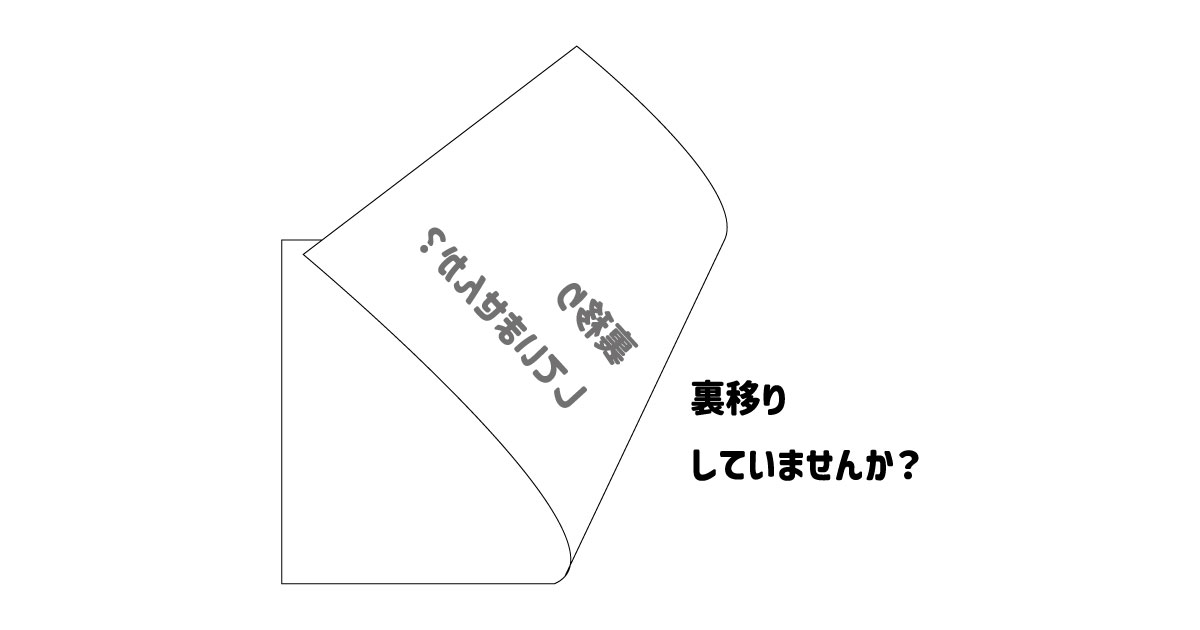

裏移りとは?

裏移りとは印刷したインクが乾ききっていない状態で、紙が重ねられることによって重なり合う紙のインクが転写されてしまうことを言います。

使用するインクの量や濃度、また紙の種類によって裏移りの程度が変わりますが、オフセット印刷では印刷された紙が高速で次々に積み重ねられていくので裏移りを完全に防ぐことは難しいです。

ただ、裏移りを軽減したり対策する方法はありますので紹介しています。

裏移りの対策

インク量を抑える

全体のインク量が多いとその分乾くのにも時間がかかります。

一般的にはCMYKの総量を250%以下にしておくと良いと言われていますが、200~250%でも起こりうると考えていたほうが良いかもしれません。

特に濃い色のベタ印刷は裏移りする可能性大なので、濃い色でも極力インク量を抑えたシンプルな配色をすることをおすすめします。

乾きにくい紙を使用しない

使用する紙にも乾燥性の良いもの、悪いものなどがあります。

コート紙は比較的裏移りしにくい紙と言われていますが、反対にユポのようなインクの浸透性が悪い合成紙や、凹凸があったりザラザラした紙、和紙などは裏移りしやすい傾向にあります。

パウダー散布量の増量

裏移りを防ぐために印刷時にはパウダーを散布して極力紙同士が直接接しないようにしています。このパウダー量を増やすことでさらに確実に裏移りを防ぐといった対策もあります。

ただ、この方法は作業する人の力量や判断によるところですので、事前に上の項目のような裏移りを少なくする対策を取っておく必要があるでしょう。

PP加工を行う

裏移りはインクが乾いた後も紙同士の摩擦によって起こることもあります。

印刷後に表面をコーティングしておくことで裏移りは大幅に軽減することができます。

ニス加工も効果的ですが、PP加工は印刷面をフィルムの層でコーティングするので摩擦による裏移りを最大限防ぐことができます。

いかがでしたでしょうか?裏移りを完全に防ぐことは難しいですが、印刷デザインや紙との組み合わせによって軽減することはできます。

当社ではお客様から頂くデザインによって紙や表面加工に関しても提案させていただきます。

パッケージ印刷をお考えの際にはぜひユーパッケージまでご相談ください。